חיבור מתכת עם הלחמה וריתוך

ישנן מספר שיטות זמינות להצטרפות מתכות, כולל ריתוך, הלחמה והלחמה. מה ההבדל בין ריתוך להלחמה? מה ההבדל בין הלחמה להלחמה? בואו נבדוק את ההבחנות בתוספת יתרונות השוואתיים כמו גם יישומים נפוצים. דיון זה יעמיק את הבנתך לגבי חיבור מתכת ויעזור לך לזהות את הגישה האופטימלית ליישום שלך.

כיצד עוברת הלחימה

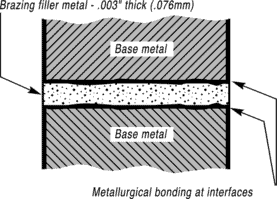

A מפרק הלחמה מיוצר בצורה שונה לחלוטין ממפרק מרותך. ההבדל הגדול הראשון הוא בטמפרטורה - הלחמה אינה ממיסה את מתכות הבסיס. המשמעות היא שטמפרטורות הלחמה תמיד נמוכות מנקודות ההיתוך של המתכות הבסיסיות. גם טמפרטורות הלחמה נמוכות משמעותית מטמפרטורות הריתוך עבור אותן מתכות בסיסיות, תוך שימוש באנרגיה פחותה.

אם הלחמה אינה מתמזגת עם המתכות הבסיסיות, כיצד היא מחברת אותן? זה עובד על ידי יצירת קשר מתכתי בין מתכת המילוי לבין משטחי שתי המתכות המחוברות. העיקרון שלפיו נמשך מתכת המילוי דרך המפרק ליצירת קשר זה הוא פעולה נימית. בפעולת הלחמה אתה מפעיל חום באופן רחב על מתכות הבסיס. לאחר מכן מביא את מתכת המילוי למגע עם החלקים המחוממים. הוא נמס באופן מיידי על ידי החום במתכות הבסיס ונמשך באמצעות פעולה נימית דרך המפרק. כך יוצרים מפרק מולחם.

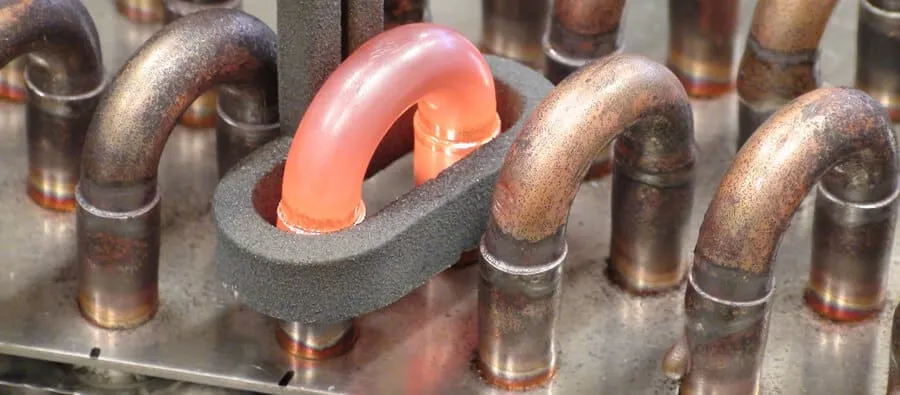

יישומי הלחמה כוללים אלקטרוניקה / חשמל, תעופה, רכב, HVAC / R, בנייה ועוד. הדוגמאות נעות בין מערכות מיזוג אוויר לרכב וכלה בלהבי טורבינות סילון רגישות ביותר ועד רכיבי לוויין ועד תכשיטים יפים. הלחמה מציעה יתרון משמעותי ביישומים הדורשים חיבור של מתכות בסיס שונות, כולל נחושת ופלדה, כמו גם לא מתכות כגון טונגסטן קרביד, אלומינה, גרפיט ויהלום.

יתרונות השוואתיים. ראשית, מפרק מולחם הוא מפרק חזק. מפרק מולחם המיוצר כהלכה (כמו מפרק מולחם) יהיה במקרים רבים חזק או חזק יותר מהמתכות המחוברות. שנית, המפרק מיוצר בטמפרטורות נמוכות יחסית, שנע בין כ- 1150 ° F ל- 1600 ° F (620 ° C עד 870 ° C).

החשוב ביותר, מתכות הבסיס אינן מומסות לעולם. מכיוון שמתכות הבסיס אינן נמסות, הן יכולות בדרך כלל לשמור על מרבית התכונות הפיזיקליות שלהן. תקינות מתכת בסיסית זו אופיינית לכל המפרקים הלחומים, כולל מפרקים דקים וחתכים. כמו כן, החום הנמוך ממזער סכנה של עיוות מתכת או עיוות. קחו בחשבון גם שטמפרטורות נמוכות יותר דורשות פחות חום - גורם משמעותי לחיסכון בעלויות.

יתרון חשוב נוסף של הלחמה הוא קלות ההצטרפות למתכות שונות באמצעות שטף או סגסוגות בעל ליבות / ציפוי. אם אינך צריך להמיס את המתכות הבסיסיות כדי להצטרף אליהן, אין זה משנה אם יש להן נקודות התכה שונות בתכלית. אתה יכול להלחין פלדה לנחושת באותה קלות כמו פלדה לפלדה. ריתוך הוא סיפור אחר מכיוון שאתה חייב להמיס את המתכות הבסיסיות כדי להתיך אותן. משמעות הדבר היא שאם תנסה לרתך נחושת (נקודת התכה 1981 ° F / 1083 ° C) לפלדה (נקודת התכה 2500 ° F / 1370 ° C), עליך להשתמש בטכניקות ריתוך מתוחכמות ויקרות למדי. הקלות הכוללת של חיבור מתכות שונות באמצעות הליכי הלחמה קונבנציונליים פירושה שתוכלו לבחור את המתכות המתאימות ביותר לתפקוד המכלול, בידיעה שאין לכם שום בעיה להצטרף אליהן, לא משנה כמה הן משתנות בטמפרטורות ההיתוך.

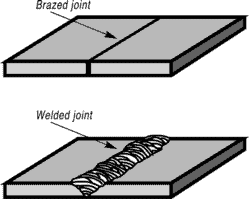

גם מפרק הלחמה בעל מראה חלק וחיובי. ישנה השוואה בין לילה ליום בין הפילה הזעיר והמסודר של מפרק מולחם לחרוז העבה והלא סדיר של מפרק מרותך. מאפיין זה חשוב במיוחד עבור מפרקים על מוצרי צריכה, כאשר המראה שלהם הוא קריטי. ניתן להשתמש במפרק מולחם כמעט תמיד "כמו שהוא", ללא צורך בפעולות גימור - חיסכון נוסף בעלויות.

הלחמה מציעה יתרון משמעותי נוסף על פני הריתוך בכך שמפעילים יכולים בדרך כלל לרכוש כישורי הלחמה מהר יותר מאשר כישורי ריתוך. הסיבה נעוצה בהבדל האינהרנטי בין שני התהליכים. יש לעקוב אחר מפרק מרותך ליניארי עם סנכרון מדויק של יישום חום ותצהיר של מתכת מילוי. מפרק מולחם, לעומת זאת, נוטה "לעשות את עצמו" באמצעות פעולה נימית. למעשה, חלק ניכר מהמיומנות הכרוכה בהלחמה נעוצה בעיצוב והנדסת המפרק. המהירות ההשוואתית של הכשרת מפעילים מיומנים מאוד היא גורם עלות חשוב.

לבסוף, הלחמת מתכת קל יחסית לאוטומציה. המאפיינים של תהליך ההלחמה - יישומי חום רחבים וקלות מיקום מתכת מילוי - מסייעים בביטול פוטנציאל הבעיות. ישנן דרכים רבות לחמם את המפרק באופן אוטומטי, צורות רבות של מתכת מילוי הלחמה ודרכים רבות להפקדן כך שניתן לבצע אוטומציה של פעולת הלחמה כמעט לכל רמת ייצור.

איך ריתוך עובד

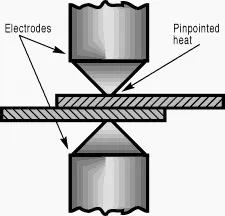

ריתוך מצטרף למתכות על ידי התכה ומיזוגן יחד, בדרך כלל בתוספת מתכת מילוי. המפרקים המיוצרים חזקים - בדרך כלל חזקים כמו המתכות שהצטרפו, או אפילו חזקות יותר. כדי להתיך את המתכות, אתה מורח חום מרוכז ישירות על אזור המפרק. חום זה חייב להיות בטמפרטורה גבוהה כדי להמיס את המתכות הבסיסיות (המתכות המחוברות) ואת מתכות המילוי. לכן טמפרטורות הריתוך מתחילות בנקודת ההיתוך של המתכות הבסיסיות.

ריתוך מתאים בדרך כלל להצטרפות למכלולים גדולים כאשר שני חלקי המתכת עבים יחסית (0.5 "/ 12.7 מ"מ) ומחוברים בנקודה אחת. מכיוון שחרוז המפרק המרותך אינו סדיר, הוא אינו משמש בדרך כלל במוצרים הדורשים מפרקים קוסמטיים. היישומים כוללים חנויות תחבורה, בנייה, ייצור ותיקונים. דוגמאות לכך הן מכלולים רובוטיים בתוספת ייצור של כלי לחץ, גשרים, מבני בניין, מטוסים, רכבות פסי רכבת, צינורות ועוד.

יתרונות השוואתיים. מכיוון שחום הריתוך הוא עז, הוא בדרך כלל ממוקד ומדויק; אין זה מעשי ליישם אותו באופן אחיד על שטח רחב. להיבט המדויק הזה יתרונותיו. לדוגמא, אם ברצונך לחבר שתי רצועות מתכת קטנות בנקודה אחת, גישה לריתוך התנגדות חשמלית היא מעשית. זוהי דרך מהירה וחסכונית ליצור מפרקים חזקים וקבועים במאות ואלפים.

אם המפרק הוא ליניארי ולא מדויק, נוצרות בעיות. החום המקומי של הריתוך יכול להפוך לחיסרון. לדוגמא, אם ברצונך לרתך בשתי חתיכות מתכת, אתה מתחיל בשיפוע בקצוות חלקי המתכת כדי לאפשר מקום למתכת מילוי הריתוך. ואז אתה מרותך, תחילה מחממים קצה אחד של אזור המפרק לטמפרטורת ההיתוך, ואז מעבירים לאט את החום לאורך קו המפרק, ומפקידים מתכת מילוי בסנכרון עם החום. זו פעולת ריתוך אופיינית, קונבנציונאלית. מיוצר כהלכה, המפרק המרותך הזה חזק לפחות כמו המתכות שהצטרפו.

עם זאת, ישנם חסרונות בגישה זו של ריתוך-מפרקים. המפרקים מיוצרים בטמפרטורות גבוהות - מספיק גבוהות כדי להמיס גם מתכות בסיס וגם מתכת מילוי. טמפרטורות גבוהות אלה עלולות לגרום לבעיות, כולל עיוותים ועוותים של מתכות הבסיס או מתח סביב אזור הריתוך. הסכנות הללו מינימליות כאשר המתכות המחוברות עבות, אך הן עלולות להפוך לבעיות כאשר המתכות הבסיסיות הן חלקים דקים. כמו כן, טמפרטורות גבוהות הן יקרות, מכיוון שחום הוא אנרגיה ואנרגיה עולה כסף. ככל שאתה צריך יותר חום כדי ליצור את המפרק, כך המפרק יעלה לייצר יותר.

עכשיו שקול את תהליך הריתוך האוטומטי. מה קורה כשאתה לא מצטרף לאסיפה אחת, אלא למאות או אלפי אסיפות? ריתוך, מטבעו, מציג בעיות באוטומציה. מפרק מרותך התנגדות המיוצר בנקודה אחת קל יחסית לאוטומציה. עם זאת, ברגע שהנקודה הופכת לקו - מפרק לינארי - שוב, יש לאתר את הקו. ניתן לבצע אוטומציה של פעולת האיתור הזו, להזיז את הקו המשותף, למשל, מעבר לתחנת חימום ולהאכיל חוט מילוי אוטומטית מסלילים גדולים. זוהי התקנה מורכבת ומדויקת, אם כי, מתחייבת רק כאשר יש לך ריצות ייצור גדולות של חלקים זהים.

זכור שטכניקות הריתוך משתפרות ללא הרף. ניתן לרתך על בסיס ייצור באמצעות קרן אלקטרונים, פריקת קבלים, חיכוך ושיטות אחרות. תהליכים מתוחכמים אלה דורשים בדרך כלל ציוד מיוחד ויקר בתוספת מערכים מורכבים וארוכים. שקול אם הם מעשיים לריצות ייצור קצרות יותר, שינויים בתצורת ההרכבה או דרישות חיבור מתכת מהיום להיום.

בחירת תהליך הצטרפות מתכת נכון

אם אתה זקוק לחיבורים קבועים וחזקים, סביר להניח שתצמצם את מתכת ההתחברות שלך לריתוך לעומת brazing. ריתוך והלחמה משתמשים בשתי מתכות חום ומילוי.  שניהם ניתנים לביצוע על בסיס ייצור. עם זאת, הדמיון מסתיים שם. הם עובדים אחרת, אז זכור את שיקולי הלחמה לעומת הריתוך הבאים:

שניהם ניתנים לביצוע על בסיס ייצור. עם זאת, הדמיון מסתיים שם. הם עובדים אחרת, אז זכור את שיקולי הלחמה לעומת הריתוך הבאים:

גודל המכלול

עובי קטעי המתכת הבסיסית

דרישות משותפות ספוט או קו

מתכות המצטרפות

יש צורך בכמות הרכבה סופית

אפשרויות אחרות? מפרקים מהודקים מכנית (מושחלים, ממוקמים או מסומרים) בדרך כלל אינם משתווים למפרקים מולחמים בעוצמה, עמידות בפני זעזועים ורעידות או אטימות דליפה. הדבקה והלחמה דבקים יספקו קשרים קבועים, אך באופן כללי, אף אחד מהם אינו יכול להציע חוזק של מפרק מולחם - השווה או גדול מזה של המתכות הבסיסיות עצמן. הם גם לא יכולים, ככלל, לייצר מפרקים המציעים עמידות לטמפרטורות מעל 200 מעלות צלזיוס. כאשר אתה זקוק למפרקים קבועים וחזקים ממתכת למתכת, הלחמה היא מתמודדת חזקה.