אינדוקציה הלחמת אלומיניום בעזרת מחשב

הלחמת אלומיניום אינדוקציה הופך נפוץ יותר ויותר בתעשייה. דוגמה אופיינית היא הלחמת צינורות שונים לגוף מחליף חום לרכב. ה סליל חימום אינדוקציה שימוש נרחב בתהליך מסוג זה הוא תהליך שאינו מקיף אותו, שאפשר לכנותו בסגנון "סיכת ראש פרסה". עבור סלילים אלה, השדה המגנטי והתפלגות זרם העצבני הנוצרת הם מטבעם תלת-ממדי. ביישומים אלה, יש בעיות באיכות המשותף ועקביות התוצאות מחלק לחלק. כדי לפתור בעיה אחת כזו עבור יצרן רכב גדול, נעשה שימוש בתוכנית סימולציה ממוחשבת Flux3D לצורך חקר התהליך ואופטימיזציה. האופטימיזציה כללה שינוי של סליל האינדוקציה ותצורת בקר השטף המגנטי. סלילי אינדוקציה חדשים אשר אומתו בניסוי במעבדה מייצרים חלקים עם מפרקים איכותיים יותר בכמה אתרי ייצור.

כל מכונית דורשת מספר מחליפי חום שונים (ליבות חימום, מאיידים, מעבים, רדיאטורים וכו ') לצורך קירור הנעה, מיזוג אוויר, קירור נפט וכו'. הרוב המכריע של מחליפי החום לרכב הנוסעים כיום מיוצרים מסגסוגות אלומיניום או אלומיניום. גם אם משתמשים באותו מנוע למספר דגמי רכב, החיבורים יכולים להשתנות עקב פריסות שונות מתחת למכסה המנוע. מסיבה זו מקובל על יצרני חלקים לייצר כמה גופים מחליפי חום בסיסיים ואז לחבר מחברים שונים בפעולה משנית.

גופי מחליפי חום מורכבים בדרך כלל מסנפירי אלומיניום, צינורות וכותרות שהולחמו יחד בתנור. לאחר הלחמה, מחליפי חום מותאמים אישית לדגם המכונית הנתון על ידי הצמדת מיכלי ניילון או צינורות אלומיניום שונים לרוב עם גושי חיבור. צינורות אלה מחוברים באמצעות ריתוך MIG, להבה או הלחמת אינדוקציה. במקרה של הלחמה, נדרשת בקרת טמפרטורה מדויקת מאוד בשל ההבדל הקטן בטמפרטורות ההיתוך וההלחמה של אלומיניום (20-50 צלזיוס בהתאם לסגסוגת, למתכת מילוי ולאווירה), מוליכות תרמית גבוהה של אלומיניום ומרחק קצר לאחר מפרקים שהולחמו בניתוח קודם.

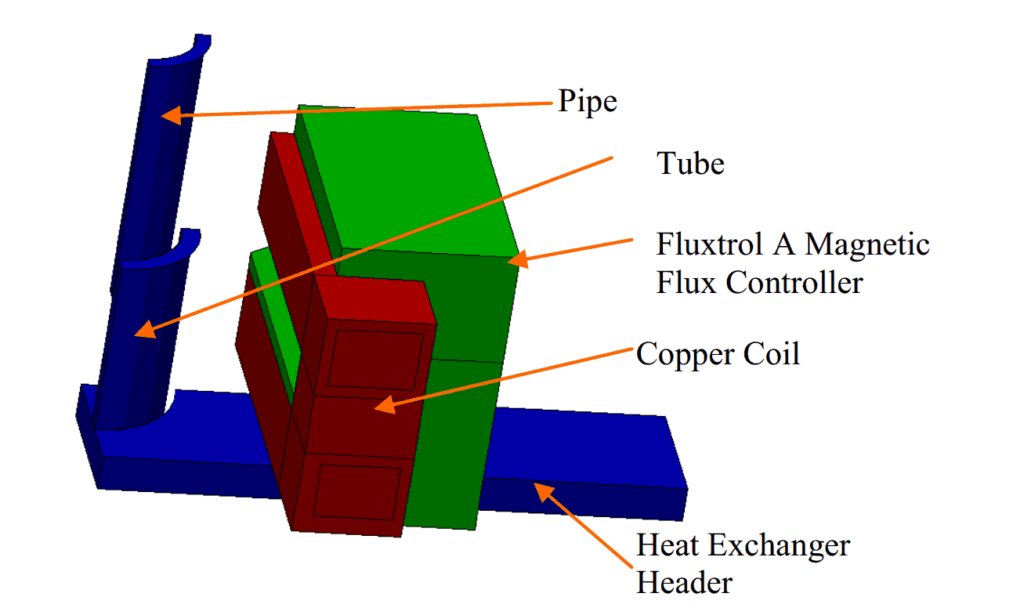

חימום אינדוקציה היא שיטה נפוצה להלחמת צינורות שונים לכותרות מחליפי חום. איור 1 הוא תמונה של השראה אינדוקציה מערך להלחמת צינור לצינור על כותרת מחליף חום. בשל הדרישות לחימום מדויק, פני סליל האינדוקציה חייבים להיות בסמיכות למפרק כדי להלחם. לכן לא ניתן להשתמש בסליל גלילי פשוט מכיוון שלא ניתן היה להסיר את החלק לאחר הלחמת המפרק.

ישנם שני סגנונות סלילי אינדוקציה עיקריים המשמשים לביצוע הלחמת מפרקים אלה: משרנים בסגנון "צדפה" ו"סוס פרסה ". משרנים "צדפה" דומים למשרנים גליליים, אך הם נפתחים כדי לאפשר הסרת חלקים. משרני "פרסה-סיכת שיער" מעוצבים כמו פרסה להעמסת החלק והם למעשה שני סלילי סיכת ראש משני צדי המפרק.

היתרון בשימוש במשרן "צדפה" הוא שהחימום אחיד יותר בהיקף וקל יחסית לחיזוי. החיסרון של משרן "צדפה" הוא שהמערכת המכנית הנדרשת מורכבת יותר והמגעים הנוכחיים הגבוהים יחסית אינם אמינים.

משרנים מסוג "פרסה-סיכת שיער" מייצרים דפוסי חום תלת-ממד מורכבים יותר מ"צדפות צדפה ". היתרון של משרן בסגנון "פרסה-סיכת ראש" הוא שהטיפול בחלקים פשוט יותר.

הדמיית מחשב מייעלת הלחמה

יצרן גדול של מחליפי חום נתקל בבעיות איכות בהלחמת המפרק שמוצג באיור 1 באמצעות משרן בסגנון סיכת ראש פרסה. מפרק הלחמה היה טוב לרוב החלקים, אך החימום יהיה שונה לחלוטין בחלקים מסוימים, וכתוצאה מכך עומק מפרקים לא מספיק, חיבורים קרים ומתכת מילוי שרצו על קיר הצינור עקב התחממות יתר מקומית. אפילו עם בדיקת נזילות של כל מחליף חום, חלקים מסוימים עדיין דלפו במפרק זה בשירות. המרכז לטכנולוגיית אינדוקציה בע"מ הוסכם לניתוח ופתרון הבעיה.

ספק הכוח המשמש לעבודה הוא בעל תדירות משתנה של 10 עד 25 קילוהרץ והספק מדורג של 60 קילוואט. בתהליך ההלחמה, מפעיל מתקין טבעת מתכת מילוי על קצה הצינור ומכניס את הצינור בתוך הצינור. מחליף חום מונח על מתקן מיוחד ומועבר בתוך משרן הפרסה.

כל אזור הלחמה מונע מראש. התדר המשמש לחימום החלק הוא בדרך כלל 12 עד 15 קילוהרץ וזמן החימום הוא כ -20 שניות. רמת ההספק מתוכנתת עם הפחתה ליניארית בסוף מחזור החימום. פירומטר אופטי מכבה את החשמל כאשר הטמפרטורה בצד האחורי של המפרק מגיעה לערך קבוע מראש.

ישנם גורמים רבים העלולים לגרום לחוסר עקביות שחווה היצרן, כגון שונות ברכיבי המפרקים (מידות ומיקום) ומגע חשמלי ותרמי לא יציב ומשתנה (בזמן) בין הצינור, הצינור, טבעת המילוי וכו '. תופעות מסוימות אינם יציבים מטבעם, וריאציות קטנות של גורמים אלה עלולות לגרום לדינמיקות שונות בתהליך. לדוגמא, טבעת המתכת המילוי הפתוחה יכולה להירגע חלקית תחת הכוחות האלקטרומגנטיים, והקצה החופשי של הטבעת עשוי להישאב לאחור על ידי כוחות נימים או להישאר ללא נמס. קשה להפחית או לחסל את גורמי הרעש, והפתרון לבעיה דרש להגדיל את החוסן של התהליך הכולל. הדמיית מחשב היא כלי יעיל לניתוח ואופטימיזציה של התהליך.

במהלך הערכת תהליך ההלחמה נצפו כוחות אלקטרודינמיים חזקים. ברגע שמפעילים את הכוח, סליל הפרסה חווה בבירור התרחבות בגלל יישום פתאומי של כוח אלקטרודינמי. לפיכך, המשרן נעשה חזק יותר באופן מכני, כולל שילוב לוח פיברגלס נוסף (G10) המחבר בין שורשי שני סלילי סיכת ראש. ההפגנה הנוספת של הכוחות האלקטרודינמיים שנמצאה הנוכחית הייתה הסטת מתכת מילוי מותכת מהאזורים הקרובים לסיבובי נחושת בהם השדה המגנטי חזק יותר. בתהליך רגיל, מתכת מילוי מתפזרת באופן אחיד סביב המפרק עקב כוחות נימים וכוח המשיכה בניגוד לתהליך לא תקין שבו מתכת מילוי עלולה להיגמר מהמפרק או לנוע מעל פני צינור.

כי אינדוקציה אלומיניום הלחמה הוא תהליך מסובך מאוד, לא ניתן לצפות לסימולציה מדויקת של כל השרשרת של תופעות המקושרות הדדית (אלקטרומגנטית, תרמית, מכנית, הידרודינמית ומתכות). התהליך החשוב והשליטה ביותר הוא ייצור מקורות חום אלקטרומגנטיים, אשר נותחו באמצעות תוכנית Flux 3D. בשל האופי המורכב של תהליך הלחמת האינדוקציה, נעשה שימוש בשילוב של הדמיית מחשב וניסויים לתכנון תהליכים ואופטימיזציה.